タレパン(NCT)による薄板板金材料の打抜き加工・プランク加工

精密板金・板金加工の主な工程・作業手順のなかで、タレパン(NCT/NCタレットパンチプレス)による主に薄板金属(板金材料)の打ち抜き加工・ブランク加工・成形加工について、その方法や用途・特徴などをご説明いたします。

タレパン加工(NCT加工)

タレパン加工とは(NCT加工とは)、主に鋼板やステンレス板、アルミ板などの薄板金属(板金材料)を、通称”タレパン”或いは”NCT”とも言われるタレットパンチプレスというプレス機械によって行う打ち抜き加工・成形加工のことを言います。

薄板の一般板金加工・精密板金においては、曲げ加工を行う前の平板の外形形状の抜き加工(ブランク加工)の加工方法・手段として、試作から量産まで最も良く用いられる板金加工方法の一つです。

基本的には、薄板板金材料を金型によって主に打ち抜きなどのプレス加工行うものですが、所定の形状を加工するための専用の金型を必要とせず、タレット内に収納された汎用金型(丸型・角型・長角型・長丸型・異型等)を組み合わせて連続的にプレス加工し、任意の形状に抜き加工・成形加工を行います。

例えば、下図左下の”任意形状の抜き穴”や、下図右側の”製品外形の抜き加工”(ブランク加工)は、丸型・長丸型や角型・長角型などを打ち抜いた穴が重なるように位置を少しずらしながら縦・横に動かして連続的にプレス加工していく(追い抜き加工やニブリング加工)ことで任意形状の加工ができます。

タレパン(NCT/NCタレットパンチプレス)

タレパン(NCTとは/NCタレットパンチプレスとは)、主に薄板の板金加工によく用いられるプレス機械の一種であるタレットパンチプレス(英語:Turret Punch Press )という板金機械の通称です。

NC制御(Numerical Control:略称NC。数値制御。動作を数値情報で指令する制御方式のこと)によって自動で加工が行えることから、NCタレットパンチプレス、或いは、NCTとも言われます。

【タレパン(NCT/NCタレットパンチプレス)の参考写真】

【タレパン(NCT/NCタレットパンチプレス)の参考写真】

タレパン(NCT)は、板金加工においては最もよく利用される板金機械の一つで、平板(平らな板材)を任意の金型で自動かつ連続的にプレスし、任意の形状に打ち抜き、成形加工を行うものです。基本的に板金加工の工程における板の曲げ加工を行うことはできません。

主に、板厚t0.5mm~tt3.0mm程度の薄板の加工に利用されるタレパン(NCT)が最も一般的ですが、板厚t0.5程度以下の極薄板用の超高精度タレパンなどもあります。

いずれも、丸型・角型・長角型・長丸型・異型など形状の異なった多数の金型を円盤状又は扇状の「タレット」とよばれる金型ホルダーに配置し、タレットのほか、加工材料を保持するクランプなどを、NC制御(数値制御)によって任意の金型で平板の所定の位置に所定の打ち抜き、成形加工を自動・連続で行う加工がタレパン(NCT)の基本です。

概略構成

一般的なNCタレットパンチプレスは、主に以下のような部分・名称により構成されています。(以下の模式図参照。)

- ストライカー

- クランク機構、あるいは油圧機構によって高速度で上下運動し、プレスの駆動力を装着されている金型に伝達するスライド部分。上下移動により、パンチ(上型)を下方に押し下げた際にパンチにより材料に抜き加工が行われる。

- タレット(上タレット、下タレット)

- さまざまな形状・大きさの多数の金型を装着及び保持する部分。これらの多数の金型はNC制御(Numerical Control)によってタレットが回転移動して必要な金型が選択され、板金材料の打ち抜きに使用される。

- タレットキー

- 角形形状の金型の回転方向の位置決め機能を受け持つ部分。

- リフター

- パンチ(上型)を保持して、材料への抜き加工を行ったあとはパンチ(上型)を所定の位置(高さ)まで持ち上げる機能を受け持つ部分。

- ダイホルダー

- ダイ(下型)を下タレットに装着するための部分。

- クランプ

- ワ-クとなる板金材料を保持するための部分。油圧式あるいはエアー式の駆動機構があり、NC制御によってワ-ク(板金材料)の所定の位置を、金型により抜き加工を行う位置へX-Yテーブル上で自動的に移動する機能をもつ。

一般に上のような機能・構成となるタレットパンチプレスには、大別して以下の二通りの方式のものがあります。

機械プレス方式

クランク軸及びクランクを介してクランク機構によりフライホイ-ルの回転力を上下運動に変えることでストライカ-を作動させる方式のタレットパンチプレス。クランクプレスの一種。

【機械プレス方式の機構のイメージ図】

【機械プレス方式の機構のイメージ図】

油圧プレス方式

油圧ポンプ・シリンダなどによって構成される油圧機構によりピストンを上下に動かし、ストライカ-を作動させる方式のタレットパンチプレス。油圧プレスの一種であり、機械プレス方式と比較して騒音が少ない。

【油圧プレス方式の機構のイメージ図】

【油圧プレス方式の機構のイメージ図】

タレパン加工(NCT加工)の主な特徴・用途など

NCT加工の主な特徴・用途などを以下に列記します。

- 薄板の加工が得意

- 板厚t0.5mm~tt3.0mm程度の薄板の打ち抜き加工・成形加工が自動で行えるが、厚板の加工や深絞り加工は不向き。

- 任意形状の加工が可能

- 汎用金型の組み合わせや追い抜き加工により、曲線などの任意形状の加工も可能。特に打ち抜き加工。

- 専用の金型が不要

- タレット内に収納された多種類の金型を数値制御で出し入れすることにより、一品一様のプレス型のような専用の金型が無くとも任意形状の加工ができる。

- 多品種少量生産に対応可能

- 自動材料供給・取出装置や金型自動交換装置などと組み合わせて1~2個の試作部品から数千ロットの部品加工まで幅広く対応可能。

- 製品精度・加工精度の精度維持が良好

- 加工内容や加工する材質・板厚にも左右されるが、安定した加工精度が実現できる。(製品精度±0.10程度の抜き加工は通常加工で対応できる)

- 高能率

- 一人で複数台の使用が可能であり、従来の手加工で必要なけがき作業などが不要であり。常時、最適条件で作業が可能であり。また、工程管理が容易で加工工数の削減も図れる。

- 省力効果が望める

- 熟練度がそれ程必要ではなく、操作ミスや疲労による能率低下がないので人的省力化が望める。

- 製品の多数個取りが可能

- ミクロジョイントやワイヤ-ジョイント方式を行えば、1枚の定尺板材料に小物部品の多数個取りが可能。また、1枚の定尺板から複数部品を歩留り良く取るネスティング加工(nesting)も可能。

- 加工する素材の板厚により適正な加工条件を選択するのが良い

- 薄板を加工する場合には、材料の剛性少ないため、加工スピ-ド(軸スピ-ド)を落して加工しないとひずみが発生し、加工精度が悪くなる場合がある。また、板を加工する場合の金型の選択はクリアランス(上型と下型との隙間)小さめにしないとバリが大きくなり、材料がダイに引っ掛かる原因にもなる。

- 危険が少ない

- 基本的に機械停止時にしか人手は介在できないため災害の危険性は少ない。

- 頻繁な手入れは不要

- メンテフリーとまではいかないが、一旦金型をセットすると、金型が摩耗するまでは基本的に手入れが不要。

- バリ・カエリ対策が必要

- 上下の金型の隙間(クリアランス)を適正に保たないと、抜き加工(せん断加工)により製品にバリやカエリが発生が大きくなる。

- 機械が高価

- 機構が複雑なため維持コストがかさむほか、設置スペースもある程度の広さが必要。

- 専用ソフトが必要

- 基本的には数値制御プログラム(NC制御プログラム)を作成するのための専用のソフトウェアが必要。

抜き加工(打ち抜き加工)の種類

NCT(タレットパンチプレス)では、抜き加工のほか、バ-リング加工、皿もみ加工、切り起し、エンボス、ダボ出し、刻印などの成形加工やタッピング加工も可能ですが、汎用のパンチ(金型)による切り欠きや穴あけ、製品外形のブランク加工などを行うための抜き加工(打ち抜き加工)が最もよく行われます。タレパンによる打ち抜き加工では、主に次のような加工が可能です。

単発加工

タレット内に装備されたさまざまな形状・種類の金型(丸型、角型、長角型、長丸型、異型など)によって、指定された位置を打ち抜き、穴の加工などを行う単発の打ち抜き加工。

【単発加工による穴加工の例】

追い抜き加工

丸型、角型、長角型、長丸型などの金型を用い、打ち抜いた穴が重なるように位置を少しずらしながら加工することによって、単発の打ち抜き(一つの金型での一発での打ち抜き)では加工できない寸法・形状の抜き加工も行えるようにすること。

例えば、下図のように、□20×100角の穴を加工する場合、収納された金型に□20×100角サイズの長角型が無くても□20×40角程度の金型があれば追い抜き加工によって、□20×100角サイズの穴加工が出来る。

【追い抜きによる穴加工の例(□20×40長角型を使用して□20×100長角穴を加工)】

ニブリング加工

丸型などを使って、追い抜き加工よりも更に細かいピッチで、高速・連続で抜き加工をする加工。

ニブリング加工を行えば、例えば、タレット内の収納金型に無い製品の内アール形状、外側アール形状や大きな丸穴部分の加工など、任意形状の抜き加工を行うことが出来る(下図参照)。

ニブリング加工では、追い抜くパンチ(金型)のピッチにもよりますが、製品の面がギザギザの仕上がりとなるので、最終的にはニブリング加工面を仕上げが必要な場合もある。

【NCTにおけるニブリング加工】

NCTによる抜き加工(せん断加工)の切断面

タレパンによる打ち抜き加工は、パンチでのプレス加工ですが、上型と下型とのかみ合わせによる素材のせん断加工となります。

そのため、切断面(打ち抜き加工の切り口の形状)は、シャーリング加工などによる加工と同じように、一般には以下の図のようなせん断加工における板材の切り口の形状になります。

(せん断加工の切り口形状については金型プレス加工のページもご覧ください。)

上図のように打ち抜きによるせん断加工面においては、少なからずバリ・ダレが発生します。

NCT加工におけるダレは、金型で打ち抜いた際にダイ穴の周囲に沿って、板材がパンチによって押し込まれた時に発生する丸みです。

せん断面は、上下に食い込んだ金型によって、板材がダイ穴の側面に接触して磨かれた面であり、板上面にほぼ直角で精度が良好な面となります。

破断面は、板上面に対して斜めになった粗く脆い面で、その形状はクラックの発生方向と会合方向により、色々な形状になり得ます。

バリ(かえり)は、クラック発生点が刃先からわずかにずれて残ることによって発生する部分で、ダイやパンチの刃先が摩耗してくるとバリ(カエリ)の発生は大きくなります。

せん断加工の切り口形状は、かえり(ばり)が無く、せん断面が多い程、品質の良い切り口であると言えます。(プレス加工においては、バリ・かえりを発生させない、精密打ち抜き加工とも言われるファインブランキングという方法もあります。)

一般に、脆い材料では、だれとせん断面が小さく、粘りのある材料では切り口の大部分がせん断面で、だれ、かえり(バリ)も大きくなります。

NCTによる抜き加工の切り口形状の良否や精度は、パンチ(上型)とダイ(下型)とのクリアランスにも影響されますが、適正なクリアランスは板の材質、板厚によって異なるだけでなく、製品の外観、用途、及び加工内容によっても変化します。

一般に、クリアランスは、硬質材・厚板及び打ち抜き加工の場合にはクリアランスを大きく取り、軟質材・薄板、精密打ち抜き(ファインブランキング)の場合には小さく取ります。

その他(NCT加工のポイントなど)

薄板加工時の配慮

薄板材料は材料自体の剛性が弱いため、例えば、板厚t0.5mm程度の薄板をタレパン加工する場合には、一般には加工スピ-ド(軸スピ-ド)を落して加工します。

加工スピ-ドを落とさないと材料がスピ-ドに追従できなくなり、製品にひずみ発生し、このひずみが解消される前にひずんだところを打ち抜くことになるので加工精度が悪くなります。

また、使用する金型のクリアランス(上型と下型との隙間)選択にも配慮した方が加工精度の改善につながります。

薄板を加工する場合には、一般には金型のクリアランスを通常よりも小さめにします。金型のクリアランスが大き過ぎると、バリ(かえり)が大きくなり、材料がダイ(下型)に引っ掛かる原因になります。

NCT金型の高寿命化

タレパン用の金型を長持ちさせるためのポイントには、主に次のようなことが挙げられます。

- 上型・下型のクリアランス量を小さくしすぎない

- パンチ速度を速くする

- パンチ(上型)のダイ(下型)への突き込み量を適正にする

- ニブリング加工(或いは追い抜き加工)をする場合には送りピッチをなるべく大きくする

- 板押えなどにより材料を抑制を行う

- パンチ刃先の冷却を行う

- パンチの分解掃除や加工材料表面の掃除(異物除去)を行う

- 金型の刃先や摺動部の潤滑を行う

ニブリング加工のピッチ寸法

ニブリング加工は、NCT加工において大変有用な打ち抜き加工の手段です。

タレパンにおけるニブリング加工のピッチ寸法は、プレスストロ-ク数、テ-ブルスピ-ド、加工する材料の板厚などの条件で決まります。

ニブリング加工のピッチ寸法とは、高速・連続で打ち抜きされた隣り合うパンチ穴同士の中心間距離になります。

ニブリングピッチが荒い(長い)と仕上げ加工(抜き加工後のギザギザ面の仕上げ加工)時間が増大し、細かくすると金型の摩耗が激しくなります。ニブリングの加工後の仕上げ加工時間を最短にし、綺麗なニブリング加工面を実現するためには、最適な送りピッチの選択と最適な金型の選択が大切になります。

ニブリングピッチは加工する板厚によっても左右されますが、例えば、大きな丸パンチ(丸型)で、小さな(細かい)ピッチのニブリング加工を行うと、ニブリングピッチの山は小さくなりますので、加工断面の円弧曲線は、より直線的な断面に近づけることができます。

しかし、あまり小さなニブリングピッチすると、打ち抜き加工にならず、パンチで削り取るような加工となってしまい、金型に悪い影響(金型の摩耗の増大など)を与えてしまいます。

従って、ニブリングピッチは、最低でも板厚よりも大きくし、金型の消耗度が少ない加工方法を選択する必要があります。

ニブリング加工における製品の山の高さやニブリングピッチの関係は、以下の図のようになります。

【ニブリング加工における製品の山の高さやニブリングピッチの関係】

NCT-タレパン加工例(NCタレットパンチプレス加工サンプル)

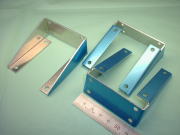

鉄板(SECCボンデ鋼板)の板金加工サンプル

詳しい加工データ・製品情報などはこちら >> SPCC,SECC,SGCC鋼板等-板金加工例

NCTタレパン加工 音響機器部品 SECCボンデ鋼板 t2.3

NCTタレパン加工 音響機器部品 SECCボンデ鋼板 t2.3

ステンレス板(SUS304-BA)の板金加工サンプル

詳しい加工データ・製品情報などはこちら >> ステンレス板金加工例|SUS304-2Bなど

ステンレスパネル(SUSパネルカバー) SUS304-BA t0.5

ステンレスパネル(SUSパネルカバー) SUS304-BA t0.5

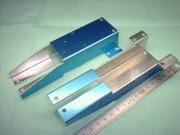

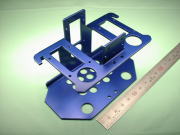

アルミ板(A5052P)の板金加工サンプル

詳しい加工データ・製品情報などはこちら >> アルミ板 A5052P等-板金加工例

ラジコンカーシャーシ用パーツ アルミ板 A5052P t2.0 ホビー用

ラジコンカーシャーシ用パーツ アルミ板 A5052P t2.0 ホビー用

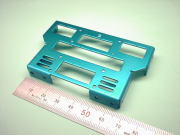

二足歩行ロボット部品(アルミ板-A5052P アルマイト加工)の板金加工サンプル

詳しい加工データ・製品情報などはこちら >> 二足歩行ロボット自作部品・キットパーツの板金加工例

アルミ板 A5052P t1.5 赤(ピンク)アルマイト処理

アルミ板 A5052P t1.5 赤(ピンク)アルマイト処理

関連情報・参考ページ

- 精密板金・板金加工の主な工程

- 精密板金加工の主な工程・作業手順の概要説明。設計・図面展開、ブランク加工(NCTタレパン、レーザーカット、ワイヤーカット、フォトエッチング、シャーリング、金型プレス)、前段加工、曲げ加工(ベンディング)、溶接、仕上げ、表面処理、組み立て、検査・納品まで。

- 主なタレパン(NCT/NCタレットパンチプレス)メーカー

- アマダ

ムラテック 村田機械

ヤマザキマザック

日清紡

アンリツ株式会社

KOMATSU