旋盤、フライス加工などによる機械加工品・切削加工品の実例

旋盤加工やフライス加工などの機械加工・切削加工を伴う主に小物の金属加工部品サンプルです。

精密板金 wiz では、板金加工部品以外にも機械加工・切削加工による機械部品、金属加工試作などもご要望があればお請けしております。

鋼材、アルミ、ステンレス、伸銅品(銅・真鍮・りん青銅等)など、各種材料・材質における機械加工・試作加工にも対応いたします。

工業用の機械装置用部品だけでなく、個人様のホビー用・ご趣味で利用するロボットやラジコン部品、パソコン・オーディオ部品などのオリジナル機械加工、オーダーメイド金属加工も承ります。

機械加工・切削加工品のサンプルとして、実際に製作した金属加工品の機械加工方法、製品用途、図面形状などの情報も公開できる範囲で掲載しておりますのでお見積もり・ご注文の際の参考にしてください。

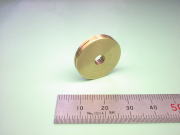

マネークリップ-コイン型(コインクリップ)|旋盤・機械加工例

機械加工・切削加工の金属加工品・試作品サンプルとして、アルミ、ステンレス、銅(純銅)及び真鍮(黄銅)による、個人様向け、溝に紙幣などをクリップして使用するデザインアート作品としてのマネークリップ-コイン型(コインクリップ)の機械加工実績です。

製品サンプル写真(クリックで拡大)

図面形状又はスケッチデータ

【マネークリップ-コイン型(アルミ・ステンレス・銅・真鍮製デザインアートプロダクト)の概略図面】

設計・加工のポイント

いずれのコインクリップも、下図のように厚さの中心位置に幅0.5mmのスリット加工をしており、一個ずつワイヤ放電加工によりワイヤーカット加工しています。

この0.5mm幅のスリット部に紙などを挟みこんでクリップとして利用します。

(特に紙幣を挟んでマネークリップとしての利用を想定しています。)

製品情報・板金加工データ等

- 加工カテゴリー : 機械加工

- 製品名称 : コインクリップ(デザインアートプロダクト)

- お客様 : 個人様向け

- 製品用途 : コインを模擬したクリップ。溝に紙等をクリップして使用するデザインアート作品。

- 設計者 : お客様(加工の観点から精密板金 wiz にてアレンジ)

- 加工用図面形式 : CAD作図によるDXFファイル形式図面

- 製品構成部品点数 : 6点

- 組立方法 : -

- 製品概略サイズ : φ20.0~φ26.5

- 素材材質・材料(ステンレス製コインクリップ) : SUS303

- 素材材質・材料(銅製コインクリップ) : C1100(タフピッチ銅)

- 素材材質・材料(真鍮製コインクリップ) : C3604(快削黄銅)

- 素材材質・材料(アルミ製コインクリップ) : A5052(アルミ合金)

- 板厚(ステンレス製コインクリップ) : t4.1mm(φ21及びφ26.5)、t3.9mm(φ22.5)

- 板厚(銅・真鍮及びアルミ製コインクリップ) : t3.5mm

- 表面処理 : なし

- 製作数量 : 各1個

- 機械加工方法 : 旋盤加工(1) 及び ワイヤーカット(ワイヤー加工)(2)

- 穴加工方法 : 旋盤加工(1)

- 穴加工数 : 1個(真鍮製及びステンレス製のφ21のみ)

- タップ加工数 : なし

- 溶接箇所 : 溶接なし

- 溶接後の表面処理 : -

- 仕上げ : スコッチ磨き

- 図面指示の特定寸法公差 : 特定箇所の寸法公差指示なし

- 図面指示なき寸法公差 : JIS B 0405-m(8)(金属除去加工又は板金成形品の一般公差)

- 加工難易度 :

- 材料費価格(材料コスト) :

- 加工賃価格(加工コスト) :

- 表面処理価格(表面処理コスト) : -

- トータル価格(トータルコスト) :

- 納期 :

(注文後営業日15日以上程度)

(注文後営業日15日以上程度) - 評価(満足度) :

知能ロボット(人間型二足歩行ロボット)部品|旋盤・フライス・機械加工例

機械加工・切削加工の金属加工品・試作品サンプルとして、アルミ・ステンレス・ABS樹脂・透明アクリル樹脂などによる、大学研究室様向け、知能ロボット研究に用いる人間型の2足歩行ロボットのパーツとして利用する知能ロボット部品の機械加工実績です。

製品サンプル写真(クリックで拡大)

図面形状又はスケッチデータ

【例1~例7の知能ロボット研究用機械加工各部品の概略図・イメージ図】

設計・加工のポイント

上の知能ロボット用部品の機械加工は、旋盤加工がメインですが、いずれの部品も1個から4個程度までの少量製作なので、自動盤などは用いずに主に汎用旋盤で加工した部品になります。

旋盤加工部品は、知能ロボットの関節部分などにあたるシャフトや軸パーツとして使用されるため、部品の仕上がりとしては高い精度の加工が要求されます。

製品情報・板金加工データ等

- 加工カテゴリー : 機械加工

- 製品名称 : 知能ロボットパーツ(仮称)

- お客様 : 大学研究室様向け

- 製品用途 : 知能ロボット研究に用いる人間型の2足歩行ロボットのパーツとして利用。

- 設計者 : お客様

- 加工用図面形式 : CAD作図によるDXFファイル形式図面

- 製品構成部品点数 : 75点中の14点(75点は2足歩行ロボット1体の点数。)

- 組立方法 : ネジ止め(各部品の組立)

- 製品概略サイズ : (各部品の概略サイズは割愛)

- 素材材質・材料(例1) : ステンレス SUS303(快削ステンレス鋼)

- 素材材質・材料(例2) : アルミ合金 A5052

- 素材材質・材料(例3) : 透明アクリル樹脂

- 素材材質・材料(例4/例5/例6) : アルミ合金 A5052

- 素材材質・材料(例7) : ABS樹脂

- 板厚 : -(例3の透明アクリル樹脂パイプの肉厚はt1.0及びt1.5)

- 表面処理(例2及び例4~例6) : アルマイト処理(10)(白アルマイト)

- 製作数量 : 各1~4個

- 主な機械加工方法 : 旋盤(旋盤加工)(1)及び フライス盤(フライス加工)(3)

- 穴加工方法 : 旋盤(1)、ドリル

- 穴加工数(例1:写真左から1番目) : 4-φ2.3(フランジ部)、φ5×深さ40.1内径穴

- 穴加工数(例1:写真左から3番目) : φ5内径貫通穴

- 穴加工数(例1:写真左から4番目) : 4-φ2.3(フランジ部)、内径段付き貫通穴φ5×φ6

- 穴加工数(例2:写真上の2個) : φ18内径貫通穴、4-段付き貫通穴φ4.2×φ2

- 穴加工数(例2:写真下の2個) : 内径段付き貫通穴φ10×φ13

- 穴加工数(例3) : 内径φ22×外径φ24×25L/内径φ22×外径φ25×25L

- 穴加工数(例4:写真上の2個) : 内径段付き貫通穴φ8×φ18、4-φ1.65深さ4

- 穴加工数(例4:写真下の2個) : 内径段付き貫通穴φ25×φ29、4-φ1.65貫通

- 穴加工数(例5) : 内径段付き貫通穴φ3×φ23

- 穴加工数(例6:写真左) : φ22穴深さ1

- 穴加工数(例6:写真右) : 内径段付き貫通穴φ25×φ27

- タップ加工数(例1:写真左から2番目) : 4-M2

- タップ加工数(例1:写真左から3番目) : 2-M2.5

- タップ加工数(例2:写真上の2個) : 4-M2×深さ12

- タップ加工数(例2:写真下の2個) : 4-M1.7

- タップ加工数(例5) : 4-M3貫通、2-M2.5内径φ3へ貫通、4-M1.6内径φ23へ貫通

- タップ加工数(例6:写真左) : 2-M3深さ6

- タップ加工数(例6:写真右) : 4-M3貫通

- タップ加工数(例7) : 3-M3貫通

- 溶接箇所 : 溶接なし

- 溶接後の表面処理 : -

- 仕上げ : -

- 図面指示の特定寸法公差 : ±0.01程度(円の径などはめあいに関わる部分等において)

- 図面指示なき寸法公差 : JIS B 0405-m(8)(金属除去加工又は板金成形品の一般公差)

- 加工難易度 :

- 材料費価格(材料コスト) :

- 加工賃価格(加工コスト) :

- 表面処理価格(表面処理コスト) :

- トータル価格(トータルコスト) :

- 納期 :

(注文後営業日15日以上程度)

(注文後営業日15日以上程度) - 評価(満足度) :

自作電源タップ天板|銅板(C1100Pタフピッチ銅板) フライス・機械加工例

機械加工・切削加工の金属加工品・試作品サンプルとして、企業様向け、自作利用する銅(タフピッチ銅)によるの電源タップ天板の機械加工実績です。

製品サンプル写真(クリックで拡大)

電源タップ天板-自作用 タフピッチ銅板 C1100P t4.0

電源タップ天板-自作用 タフピッチ銅板 C1100P t4.0

図面形状又はスケッチデータ

【タフピッチ銅板製の自作利用電源タップ天板の製作図面】

設計・加工のポイント

外形の寸法は、シャーリングカットにより概略寸法を出した後、4辺の端面(コバ面)にフライス加工を施して正確な寸法を出しています。

タフピッチ銅板の比重(密度)は8.89なので、五つのφ36穴と10個のM4皿ビス用皿ザグリ穴の分を差し引いても、この自作用電源タップ天板1枚の重量は、約1.8kgほどあります。

製品情報・板金加工データ等

- 加工カテゴリー : 板金加工・機械加工(フライス加工)

- 製品名称 : 電源タップ天板(自作用)

- お客様 : 企業様向け

- 製品用途 : 自作利用するタフピッチ銅板製の電源タップ天板として利用

- 設計者 : お客様

- 加工用図面形式 : CAD作図によるPDFファイル図面

- 製品構成部品点数 : 1点

- 組立方法 : -

- 製品概略サイズ : 134mm(W)×424mm(L)×4mm(H)

- 素材材質・材料 : タフピッチ銅板 C1100P 比重(密度)8.89/銅(Cu)純度99.90%以上

- 板厚 : t4.0mm

- 表面処理 : なし

- 製作数量 : 1個

- ブランク加工方法 : シャーリングカット(4) 及び フライス加工(フライス盤)(3)

- 曲げ加工内容: なし

- 絞り加工 : なし

- 穴加工方法 : プレス抜き(セットプレス(5))、ドリル加工(皿ざぐり加工)

- 穴加工数 : 5-φ36穴、10-M4皿ネジ用皿座ぐり穴

- タップ加工数 : -

- 溶接箇所 : 溶接なし

- 溶接後の表面処理 : -

- 図面指示の特定寸法公差 : 特定箇所の寸法公差指示なし

- 図面指示なき寸法公差 : 板金加工品の一般公差(JIS B 0408-B(9) 打抜き・曲げ・絞り)

- 金型又は簡易ジグ製作の要否 : 不用

- 加工難易度 :

- 材料費価格(材料コスト) :

- 加工賃価格(加工コスト) :

- 表面処理価格(表面処理コスト) : -

- トータル価格(トータルコスト) :

- 納期 :

(注文後営業日10日以上程度)

(注文後営業日10日以上程度) - 評価(満足度) :

試作治具|りん青銅板(C5191P)フライス(エンドミル削り)・機械加工例

機械加工・切削加工の金属加工品・試作品サンプルとして、企業様向け、あるものを固定するためのリン青銅板製の押さえ用の治具(ジグ)として利用する試作用治具の機械加工実績です。

製品サンプル写真(クリックで拡大)

図面形状又はスケッチデータ

【試作治具(ジグ) りん青銅板 C5191P t3.0 の概略図面】

設計・加工のポイント

このリン青銅製試作用治具は、平板形状であり、曲げ加工を伴う形状ではありませんが、板厚(t3.0)よりも細幅(2.2mm)の細長いスリット(2.2×237角穴)や、同じ領域に深さ0.8mmの平ざぐりなどもあるという、少々複雑な形状の治具(ジグ)となっています。

平ザグリ部の加工を、フライス加工(エンドミル削り)により行い、二つの2.2幅×237長さの角穴(細長スリット)の加工を、ワイヤー放電加工機を用いてワイヤーカットした後、最後に21×257の外形もワイヤーカットにより切り出しています。

製品形状が細長であることと、板厚方向の切削加工(深さ0.8の平座ぐり)を行うには厚さがt3.0と薄いことなどが原因となり、最終的に製品に反り(長手方向の中心位置を中心として両端が上側に湾曲する反り)が発生しますので、最終工程として治具などを用いてこの反りを除去して完成品に仕上ています。

製品情報・板金加工データ等

- 加工カテゴリー : 精密板金加工、機械加工

- 製品名称 : りん青銅板製試作用治具(仮称)

- お客様 : 企業様向け

- 製品用途 : あるものを固定するための押さえ用の治具(ジグ)として利用

- 設計者 : お客様

- 加工用図面形式 : CAD作図によるFAX紙図面

- 製品構成部品点数 : 1点

- 組立方法 : -

- 製品概略サイズ : 21mm(W)×257mm(L)×3mm(H)

- 素材材質・材料 : りん青銅板 C5191P(旧JIS記号:PBP2)/比重(密度)8.89

- 板厚 : t3.0mm

- 表面処理 : なし

- 製作数量 : 1個

- ブランク加工方法 : シャーリングカット(4) 及び ワイヤーカット(ワイヤー加工)(2)

- 曲げ加工内容: -

- 曲げ加工箇所数: なし

- 絞り加工 : なし

- 穴加工方法 : ドリル 及び ワイヤーカット(ワイヤー加工)(2)

- 穴加工数 : 2-2.2×237角穴(細長スリット)

- タップ加工数 : 6-M3

- 座ぐり(平座ぐり)加工方法 : エンドミル削り(6)(フライス加工)

- 座ぐり(平座ぐり)加工数 : 1箇所(11.8×190×深さ0.8)

- 溶接箇所 : 溶接なし

- 溶接後の表面処理 : -

- 図面指示の特定寸法公差 : 特定箇所の寸法公差指示なし

- 図面指示なき寸法公差 : 板金加工品の一般公差(JIS B 0408-B(9) 打抜き・曲げ・絞り)

- 金型又は簡易ジグ製作の要否 : 不用

- 加工難易度 :

- 材料費価格(材料コスト) :

- 加工賃価格(加工コスト) :

- 表面処理価格(表面処理コスト) : -

- トータル価格(トータルコスト) :

- 納期 :

(注文後営業日15日以上程度)

(注文後営業日15日以上程度) - 評価(満足度) :

テーパーアルミ丸棒|旋盤・機械加工例

機械加工・切削加工の金属加工品・試作品サンプルとして、アルミ(A5052)による、企業様向け、アルミロッドの試作パーツとして利用(詳細用途は不明)するテーパーアルミ丸棒の旋盤加工・機械加工実績です。

製品サンプル写真(クリックで拡大)

図面形状又はスケッチデータ

【テーパーアルミ丸棒(テーパーアルミロッド) アルミ合金 A5052 の概略図面】

設計・加工のポイント

使用用途により、A~Dの4種類のテーパー角度のアルミロッドの試作となります。

それぞれのテーパーアルミ丸棒の寸法において、テーパー角度を決定する中心部分の絞り径(上記概略図面の”φd”)だけが異なり、それ以外の寸法は4種類とも同じになっています。

A~Dのいずれのアルミロッドも、円筒形中心に軸を通すためのφ2mmの貫通穴をあけています。

試作数量が少ないため、自動盤ではなく、汎用旋盤における切削加工であり、両側からテーパーに絞りつつ切削をし、中心で最小径が合うように加工していくにはそれなりの技術を要します。

製品情報・板金加工データ等

- 加工カテゴリー : 機械加工

- 製品名称 : テーパーアルミ丸棒(仮称)

- お客様 : 企業様向け

- 製品用途 : アルミロッドの試作パーツとして利用(詳細用途は不明)

- 設計者 : お客様(詳細設計は精密板金 wiz )

- 加工用図面形式 : 手書き図面

- 製品構成部品点数 : 4点

- 組立方法 : -

- 製品概略サイズ : 外径φ26mm×テーパー部(絞り中心部)φ14~20mm×62mm(L)

- 素材材質・材料 : アルミ合金 A5052(4点とも)

- 板厚 : -

- 表面処理 : なし

- 製作数量 : 4種類各5個

- 主な機械加工方法 : 旋盤(旋盤加工)(1)

- 穴加工方法 : 旋盤(1)

- 穴加工数 : 1-φ2×62L(内径貫通穴)

- タップ加工数 : -

- 溶接箇所 : 溶接なし

- 溶接後の表面処理 : -

- 仕上げ : -

- 図面指示の特定寸法公差 : 特定箇所の寸法公差指示なし

- 図面指示なき寸法公差 : JIS B 0405-m(8)(金属除去加工又は板金成形品の一般公差)

- 加工難易度 :

- 材料費価格(材料コスト) :

- 加工賃価格(加工コスト) :

- 表面処理価格(表面処理コスト) : -

- トータル価格(トータルコスト) :

- 納期 :

(注文後営業日15日以上程度)

(注文後営業日15日以上程度) - 評価(満足度) :

黄銅(真鍮)コイル余熱ブロック・カラー|旋盤・フライス・機械加工例

機械加工・切削加工の金属加工品・試作品サンプルとして、黄銅(真鍮)による、企業様向け、あるコイルを余熱するための黄銅製ブロック治具として利用(詳細用途は不明)する黄銅(真鍮)コイル余熱ブロック・カラーの旋盤加工・機械加工実績です。

製品サンプル写真(クリックで拡大)

コイル余熱ブロック・カラー 黄銅(真鍮 C2801P/C3604B)

コイル余熱ブロック・カラー 黄銅(真鍮 C2801P/C3604B)

図面形状又はスケッチデータ

【コイル余熱ブロック 黄銅(真鍮厚板 C2801P) の概略図面】

【真鍮カラー 黄銅(快削真鍮丸棒 C3604B) の概略図面】

設計・加工のポイント

コイル余熱ブロックの加工方法としては、フライス加工とワイヤカット加工を併用しています。

まず、外形は6面フライス加工を行い、さらに、ブロックの上面をエンドミル加工により、深さ2mm切削加工により削りだします。

最後に、先端R7.5半円形状の幅15mmの3箇所の溝の加工を、ワイヤ放電加工機によるワイヤーカット加工により加工しています。

真鍮カラーについては、最も基本的な旋盤加工であり、素材に快削真鍮丸棒(C3604B)を用いて汎用旋盤により加工しています。

製品情報・板金加工データ等

- 加工カテゴリー : 機械加工

- 製品名称 : 黄銅(真鍮)コイル余熱ブロック・カラー(仮称)

- お客様 : 企業様向け

- 製品用途 : ●用コイルを余熱するための黄銅製ブロック治具として利用(詳細用途は不明)

- 設計者 : お客様

- 加工用図面形式 : CAD作図によるPDFファイル図面

- 製品構成部品点数 : 2点

- 組立方法 : -

- 製品概略サイズ(コイル余熱ブロック) : 44mm(W)×120mm(L)×25mm(H)

- 製品概略サイズ(カラー) : 外径φ10mm×内径φ4.1mm×10mm(L)

- 素材材質・材料(コイル余熱ブロック) : 黄銅(真鍮板 C2801P)

- 素材材質・材料(カラー) : 黄銅(快削真鍮 C3604B)

- 板厚 : -

- 表面処理 : なし

- 製作数量(コイル余熱ブロック) : 2個

- 製作数量(カラー) : 4個

- 主な機械加工方法(余熱ブロック) : フライス盤(3)(エンドミル削り(6))、ワイヤ加工(2)

- 主な機械加工方法(カラー) : 旋盤(旋盤加工)(1)

- 穴加工方法(余熱ブロック) : ワイヤ加工(2)(15mm幅の溝加工)

- 穴加工方法(カラー) : 旋盤(1)

- 穴加工数(カラー) : 1-φ4.1×10L(内径貫通穴)

- タップ加工数 : -

- 溶接箇所 : 溶接なし

- 溶接後の表面処理 : -

- 仕上げ : -

- 図面指示の特定寸法公差 : 特定箇所の寸法公差指示なし

- 図面指示なき寸法公差 : JIS B 0405-m(8)(金属除去加工又は板金成形品の一般公差)

- 加工難易度 :

- 材料費価格(材料コスト) :

- 加工賃価格(加工コスト) :

- 表面処理価格(表面処理コスト) : -

- トータル価格(トータルコスト) :

- 納期 :

(注文後営業日15日以上程度)

(注文後営業日15日以上程度) - 評価(満足度) :

プローブ固定金具・SUS治具(プローブホルダー)|フライス・機械加工例

機械加工・切削加工の金属加工品・試作品サンプルとして、ステンレスSUS304による、企業様向け、実験用に特殊なプローブを固定するための治具として利用(詳細用途は不明)するプローブ固定金具・SUS治具(プローブホルダー)のフライス加工・機械加工実績です。

製品サンプル写真(クリックで拡大)

プローブ固定金具・SUS治具A、B(ステンレス SUS304)

プローブ固定金具・SUS治具A、B(ステンレス SUS304)

図面形状又はスケッチデータ

【プローブ固定金具・SUS治具A ステンレス SUS304 の図面】

【プローブ固定金具・SUS治具B ステンレス SUS304 の図面】

【治具Aと治具Bの組合せ方法の説明図】

設計・加工のポイント

このプローブ固定金具・SUS治具は、A及びBいずれも非常に微小な機械加工品であるとともに、精密加工が要求される切削加工品です。

上の組合せ説明図のように、治具Aの溝に治具Bを挿入するにあたり、極力隙間なく組込む必要があるため、特に治具Aの溝幅と、治具Bの外形幅寸法は適正なはめあいを狙って精度良く仕上る必要があります。

いずれのプローブ固定金具とも、加工方法としては、フライス加工とワイヤカット加工を併用していますが、プローブ固定金具AのT字型の溝加工は、φ1エンドミルによって切削加工しています。

また、細幅の溝(治具Aは幅0.6×深さ1の溝、治具Bは幅0.3×深さ0.3の溝)の加工は、線径φ0.25のワイヤを使用してワイヤ放電加工機によるワイヤーカット加工により加工しています。

製品情報・板金加工データ等

- 加工カテゴリー : 機械加工

- 製品名称 : プローブ固定金具・SUS治具(仮称)

- お客様 : 大学研究室様向け

- 製品用途 : 実験用に特殊なプローブを固定するための治具として利用(詳細用途は不明)

- 設計者 : お客様(製作用図面は精密板金 wiz にて作図)

- 加工用図面形式 : JPEG画像図面

- 製品構成部品点数 : 2点

- 組立方法 : 定位置に挿入

- 製品概略サイズ(プローブ治具A) : 5mm(W)×5mm(L)×2mm(H)

- 製品概略サイズ(プローブ治具B) : 3mm(W)×4mm(L)×1.6mm(H)

- 素材材質・材料(プローブ治具A、Bとも) : ステンレス SUS304

- 板厚 : -

- 表面処理 : なし

- 製作数量(プローブ治具A、Bとも) : 各3個

- 主な機械加工方法(プローブ治具A) : フライス盤(3)(エンドミル削り(6))、ワイヤ加工(2)

- 主な機械加工方法(プローブ治具B) : フライス盤(3)、ワイヤ加工(2)

- 溝加工方法(プローブ治具A、Bとも) : ワイヤ加工(2)

- 穴加工方法 : -

- 穴加工数 : なし

- タップ加工数 : -

- 溶接箇所 : 溶接なし

- 溶接後の表面処理 : -

- 仕上げ : -

- 図面指示の特定寸法公差 : レンジで0.05(+0.05/-0、+0/-0.05)

- 図面指示なき寸法公差 : JIS B 0405-m(8)(金属除去加工又は板金成形品の一般公差)

- 加工難易度 :

- 材料費価格(材料コスト) :

- 加工賃価格(加工コスト) :

- 表面処理価格(表面処理コスト) : -

- トータル価格(トータルコスト) :

- 納期 :

(注文後営業日15日以上程度)

(注文後営業日15日以上程度) - 評価(満足度) :

平目ローレット加工ブッシュ|NC旋盤・機械加工例

機械加工・切削加工の金属加工品サンプルとして、鉄-SS材(ユニクロメッキ)による、企業様向け、ギターのぺグ(糸巻き)部分のブッシュパーツとして利用(詳細用途は不明)する平目ローレット加工ブッシュNC旋盤加工品の機械加工実績です。

製品サンプル写真(クリックで拡大)

図面形状又はスケッチデータ

【鉄(SS材)ユニクロメッキ製 平目ローレット加工ブッシュ の製作図面】

設計・加工のポイント

この部品は、既に生産してある現物があって、それと同じものを作りたいというお客様の要望により製作したブッシュです。

お客様から以下の現物写真と、概略図面をいただき、精密板金 wiz にて実際の製作図面を調整しました。

【既に生産してある平目ローレット加工ブッシュの現物写真】

ローレットとは、ローレット加工とは

製品写真及び製作図面のように、このギターのぺグ(糸巻き)部分のブッシュ部品は、外径φ8円筒表面がギザギザの凹凸になるように表面を加工してありますが、この部分がローレット目(ローレット加工)になります。

この部品の場合、表面にローレット加工をする目的は、ブッシュを指や工具でつまんで回す際の滑り止め用になります。

一般的にも円筒形表面の滑り止めが目的でローレット加工を施す場合が多いようです。

ローレットとは、フランス語に由来する言葉であり、ギザギザのことを意味するものです。

英語ではローレトのことをナーリング(Knurling)と言います。

日本ではローレットと呼ばれる方が一般的で、主に円柱形などの丸物の外周にギザギザのローレット目を付けることで、すべり止めの役割として用いられる場合が多いものです。

ローレット加工の方法には、主に、切削加工によってローレット目を施す切削式と、専用のローレット工具(ナーリング工具)を被加工物の表面に強く押し当てて表面を押しつぶし、塑性変形させることによってローレット目に仕上る転造式の二通りの加工方法があります。

ローレット目の種類には、一般に、『平目』と『アヤ目(あや目、綾目)』の2種類があり、JIS規格でも以下のJISでローレット目が規定されています。

- JIS B 0951 ローレット目 (英文名称:Knurling)

この規格では、一般に用いるローレット目について規定されており、以下の内容が規定されています

- 1.種類

- ローレット目の種類は、平目およびアヤ目(あや目、綾目)の2種類とする。

(下図参照)

【ローレット目の種類(平目およびアヤ目)】 - 2.形状

- ローレット目の溝の形状は、加工物の直径が無限大となったと仮定した場合のミゾ直角断面について以下の図のように規定する。

【ローレット目の形状(溝の直角断面形状)】 - 3.寸法

- ローレット目の寸法は、次の表による。

【ローレット目の寸法表】 - 4.呼び方

- ローレット目の呼び方は、種類及びモジュールによる。

例:

平目 m0.5

アヤ目 m0.3 - 参考

- 加工物のブランクの直径を求めるには、つぎの式によるのがよい。

(1)平目の場合

D=nm

ここに、D:直径、n:整数、m:モジュール

(2)アヤ目の場合

D=nm/cos30°

nm/cos30°の値を次に示す。

【nm/cos30°の値】

製品情報・板金加工データ等

- 加工カテゴリー : 機械加工

- 製品名称 : 平目ローレット加工ブッシュ(仮称)

- お客様 : 企業様向け

- 製品用途 : ギターのぺグ(糸巻き)部分のブッシュパーツとして利用(詳細用途は不明)

- 設計者 : お客様(詳細設計は精密板金 wiz )

- 加工用図面形式 : 手書き図面

- 製品構成部品点数 : 1点

- 組立方法 : -

- 製品概略サイズ : 外径φ1mm×内径φ6.1mm×8mm(L)

- 素材材質・材料 : 鉄(SS材)

- 板厚 : -

- 表面処理 : ユニクロメッキ処理

- 製作数量 : 1000個

- 主な機械加工方法 : 旋盤(1)(NC旋盤加工(7))

- 穴加工方法 : NC旋盤(7)

- 穴加工数 : 1-φ6.1×8L(内径貫通穴)

- タップ加工数 : -

- 溶接箇所 : 溶接なし

- 溶接後の表面処理 : -

- 仕上げ : -

- 図面指示の特定寸法公差 : 特定箇所の寸法公差指示なし

- 図面指示なき寸法公差 : JIS B 0405-m(8)(金属除去加工又は板金成形品の一般公差)

- 加工難易度 :

- 材料費価格(材料コスト) :

- 加工賃価格(加工コスト) :

- 表面処理価格(表面処理コスト) :

- トータル価格(トータルコスト) :

- 納期 :

(注文後営業日15日以上程度)

(注文後営業日15日以上程度) - 評価(満足度) :

注記(用語・加工方法などの説明)

- 注(1).旋盤(旋盤加工)

- 主として工作物を回転させ、バイトなどを使用して、外丸削り、中ぐり、突切り、正面削り、ねじ切りなどの加工を行う工作機械。

一般的な汎用旋盤(普通旋盤)から、自動旋盤、数値制御されたNC旋盤(CNC旋盤)など、用途や加工目的・手段などにより様々な旋盤がある(参考写真以下)。

- 注(2).ワイヤーカット(ワイヤー加工)

- 工作物と電極との間の放電現象を利用して行う加工。

走行する金属製(主に真鍮製)のワイヤー電極を用いて電極・工作物間に短い周期で繰り返されるアーク放電によって被加工物表面の一部を除去する機械加工の方法。

ワイヤー加工は、被加工物が電気を通す材質(導体)でなければ加工できないという特徴がある。精度の高い加工が可能なため金型を製作するために広く用いられる。ワイヤー加工を行う工作機械をワイヤ放電加工機という(参考写真以下)。

- 注(3).フライス盤(フライス加工)

- 工作物に送り運動を与え、主軸とともに回転するフライスを使用して、平面削り、溝削りなどの切削加工を行う工作機械。

一般的な汎用フライス盤から、数値制御されたNCフライス盤(CNCフライス盤)など、用途や加工目的・手段などにより様々なフライス盤がある。

フライス盤の参考英語:milling machine(参考写真は以下)

- 注(4).シャーリングカット(シャーリング加工)

- 鋼板・板材を切断すること。切断の原理は、紙を切るハサミと同様。

以下のような機械で加工する。

- 注(5).セットプレス

- 鋼板・板材に穴などのパンチング加工を行う機械。

- 注(6).エンドミル削り(エンドミル)

- 機械加工(切削加工)において、エンドミルを用いて行うフライス削り(フライスを用いて工作物を削ること)。

エンドミルとは、フライス(主にフライス盤やマシニングセンタで使われる回転を与えて切削加工に使用される切削工具)の一種で、ドリルに似た形状をもち、側面の刃で切削して軸に直交する方向に穴を削り広げる切削加工に用いる切削工具のこと。

形状はドリルに似ているが、刃数はドリルと違って、外周に2枚~4枚、或いは多数の刃を持つものなど用途に応じていろいろな種類がある(以下は実物及び形状図の一例)。

- 注(7).NC旋盤(NC旋盤加工)

- NCとは『Numerical Control』の略で、数値制御装置をもつ旋盤で、工作物の位置や運動、刃物台の移動距離や送り速度を数値化し指示できるようにした旋盤のこと。

コンピュータによる数値制御を行うCNC旋盤(CNC:Computer Numerical Control)が主流となっている。 - 注(8).JIS B 0405-m

- 金属の除去加工又は板金成形によって製作した部品の普通寸法公差(特に図面に指示のない寸法の公差、一般公差)は、JIS B 0405(普通公差-第1部:個々に公差の指示がない長さ寸法及び角度寸法に対する公差)に規定される等級”m(中級)”によるという意味。

JIS B 0405 の各等級の長さ寸法及び角度寸法の普通公差は以下。

- 注(9).JIS B 0408-B

- 金属プレス加工品(金属板を打抜き・曲げ・絞りによってプレス加工したもの)の普通寸法公差(特に図面に指示のない寸法の公差、一般公差)は、JIS B 0408(金属プレス加工品の普通寸法公差)に規定される等級”B級”によるという意味。各等級の普通寸法許容差は以下。

- 注(10).アルマイト(アルマイト処理)

- アルミニウムの表面を陽極として主に強酸中で水の電気分解により表面を酸化させてコーティングする技術の総称で、陽極酸化処理とも言うアルミの表面処理方法。

アルミニウムの耐食性や耐摩耗性の向上や、さまざまな着色をして装飾することなどを目的とした表面処理。1929年に理化学研究所で開発された登録商標(商品名)であるが、現在では、アルミニウムの陽極酸化皮膜、或いは皮膜された製品の総称として広く一般に用いられている。

関連情報・参考ページ

- お見積もり・お問合わせ

- 精密板金・板金加工などのお見積もりのご依頼方法(必要事項、送付いただく図面形式など)、お問い合わせ先、担当者、営業日など。

- 図面作成,書き方|製図ガイド

- 三角法による一般的な図面作成例・板金図面の書き方のポイントなど。図面記号・指示記号や図面に記載する基本的なことなどを板金加工品の実例を基にご紹介。製図用紙サンプルもあり。