配慮された設計と板金図面展開・展開図のポイントなど

精密板金・板金加工の主な工程・作業手順のなかで、最初のステージである板金部品の設計のポイントや板金図面の展開、展開図への落とし込み作業のポイントなどをご説明いたします。

加工に配慮された板金設計のポイント

板金部品図面の設計は、我々加工屋ではなく一般にはお客様である場合が多いですが、板金部品の設計時点から加工に配慮した設計を行うことは大切なことです。

加工、特に曲げ加工し易いような寸法を設計したり、材料の歩留りを考慮すること、寸法精度が必要な部分とそうでない部分を明確に設定することなどの設計配慮を行うことは、製品コストにも影響を及ぼします。

1.材料の歩留りを考慮した製品サイズ(展開寸法)設計

板金部品の大きさの設計にある程度自由度がある場合は、板金材料となる定尺板からなるべく多くの個数が取れ、定尺板から余る材料がなるべく少なくなるような製品サイズとすることが望ましいです。

これにより、製品の材料費(材料単価)を下げることができます。特に高価な銅板などを素材として使用する場合には、材料の歩留りの良否で材料費コストが大きく変わります。

製品の材料費(材料単価)算出例

例として、素材板に、板厚t1.6mmのSPCC鋼板の3×6(サブロク)定尺板(サイズ:914mm×1829mm)を使用する場合の2種類のアングル部品の材料費(材料単価)を算出します。

- ケース1.歩留り良い例

■アングルサイズ:300×300×300 ⇒ 平板への展開寸法:597.4×300

■サブロク定尺板からの製品取り数:9個

■製品1個の材料単価={定尺材料代:3600円(仮)}÷9=@400円- ケース2.歩留り悪い例

■アングルサイズ:310×310×310 ⇒ 平板への展開寸法:617.4×310

■サブロク定尺板からの製品取り数:5個

■製品1個の材料単価={定尺材料代:3600円(仮)}÷5=@720円

⇒ケース1の1.8倍の材料単価!

2.曲げ加工に配慮した寸法設計

板金加工・精密板金においては、曲げ加工は最も重要かつ難しい加工工程の一つです。

曲げ加工の良否は板金部品の良否に直結すると言っても過言ではありませんので、無理のない曲げ加工形状にしたり、なるべく曲げ加工しやすい寸法・形状にするなどの配慮を心がけて設計すべきです。

最小曲げ高さ(最小フランジ寸法)

板金の曲げ加工において、最もよく行うV曲げ加工(※1)で無理のない曲げ加工ができる曲げ加工寸法で設計します。

部材の端部の曲げについては、曲げ高さ(曲げフランジ寸法)があまりに小さいと曲げることができませんので、一般には以下の図のように、最小曲げ高さ(最小フランジ寸法)Hが、H=R+3t 以上確保できるような寸法に設計しておく必要があります。

実際には、V曲げ加工は以下の図の良い例のように、ダイ(下型)のV溝の両側にV曲げを行う板の端がかからないと曲げられませんので、最小曲げ高さ(最小フランジ寸法)は使用するV溝幅の大きさにより左右されます。

悪い例のように、板の端がV溝の片側にしかかからないと曲げることはできません。

- (※1)V曲げ加工

- V曲げ加工とは、上下一対の金型(上型のパンチと下型ダイ)に圧力を加え、パンチとダイの間隙にある金属材料(板金材料)に塑性変形を与え、与えられた角度にする塑性加工です。(下図参照)

曲げ近くの穴の縁との最小寸法

曲げ加工の近くでは曲げによる素材の伸びのために引張力が働き、穴の位置が曲げ位置にあまり近いと穴が変形する場合ががあります。

引張りが作用するする曲げ位置から穴の縁(ふち)までの寸法は板厚や穴の大きさ、曲げに使用する金型構造に影響されますが、穴が変形せずに曲げ加工を行うことのできる曲げ位置と穴の縁との最小寸法としては、下図のように板厚の3倍から4倍以上の距離を確保しておくことが望まれます。

穴が曲げに近く変形が懸念される場合は、曲げ加工後に穴をドリルなどにより加工しなければならなくなります。

3.必要な寸法精度(寸法公差)、不用な精度のすみ分け

図面寸法にはむやみやたらと寸法精度(寸法公差)を指定しないように心がけるべきです。

なるべく正確な寸法で作りたいからと言って、不必要な部分まで寸法公差を入れてしまうとコストアップの要因にもなります。

(下図の右側の図が悪い例です)

特に、板金加工において寸法精度が出しにくい曲げに関わる寸法などに不必要な寸法公差指示を入れると、正確な曲げ寸法を出すために試し曲げ等の配慮も必要になる場合もあります。

用途上、特に重要でない寸法、少し乱暴な言い方をすれば、正確な寸法である必要がなく、どうでもよい寸法というのもある場合があります。

その場合は、下図の左側の良い例のように、カッコ寸法(寸法をカッコで囲んで書く)で指定すれば、板金加工者の意識の面でも負担が軽減されます。

寸法公差の指示は、必要最小限にとどめることを心がけるようにします。

板金図面の展開、展開図へ落とし込むポイント

曲げ加工を伴う板金加工については、曲げを行う前の平板(平らな金属板)の形状・寸法を知る必要があります。

板金加工・精密板金の図面は基本的に第三角法で書かれているので、これを板金でどう実現するか、平板への展開図をイメージします。

展開寸法の算出方法

曲げ加工の方法には色々ありますが、ここではパンチとダイの間に挟み角度曲げを行うプレスブレーキなどのベンダーによるV曲げ加工を前提とした展開寸法(展開長さ)の算出方法を解説します。

板金加工において、平板を曲げ加工する場合、板材は中立面を境にしてその外側は伸ばされ内側が縮むことで曲げ加工がされます。そのため、たとえば、下図のようなL曲げ部品を例に取ると、この部品の展開寸法L(展開長さ)は、単純に”A+B”とはなりません。

曲げ加工により平板に伸びが発生するため、その伸び分(ここでは”伸び代:α”とします)を”A+B”から差し引いてやる必要があります。

伸び代αの値は、素材の板厚により大きく影響され、板厚方向の中立面を基準にして計算されますが、中立面は板厚のほかにも曲げ半径や材質によっても変わりますので、正確な曲げ代を求めるには、その部品と同じ材料・板厚、曲げ条件(使用するV溝幅など)の元で、試し曲げを行う必要があります。

試し曲げによる伸び代(曲げ補正値)の求め方

例えば、SPCC鋼板の板厚t1.6×40×100の平板から、90度V曲げの曲げ代αは、試し曲げによって以下のように求めることができます。

上図のように、長さ100mmの平板に90°V曲げ1回行った結果、縦・横の長さが、50+52.6=102.6という結果になり、曲げ加工前の平板の長さ100よりも、2.6mmだけ、曲げにより伸びたことになります。

この2.6が、この曲げ加工条件における、SPCC鋼板 t1.6 の90°V曲げ1回分の曲げ代であることがわかります。

外側寸法加算法による展開寸法の計算方法

曲げ加工部品の展開寸法を求めるには、上述の曲げ代(曲げ補正値)が分かっていれば、曲げが多数箇所ある場合でも比較的簡単に求めることができます。

展開寸法の計算法には、中立面基準法や外側寸法加算法など、いくつか種類がありますが、ここでは、もっとも実用的で簡易な外側寸法加算法での展開寸法の計算方法を説明します。

外側寸法加算法とは、曲げ加工品の板厚を含めた外側の各部寸法をすべて加算した寸法から、90°曲げの個所数分の曲げ代αを減じてやるという方法で、以下の説明図であらわされます。

この方法によれば、上の例に挙げたSPCC鋼板 t1.6 の場合の、下図の曲げ加工品の展開寸法Lは、曲げ代α=2.6、曲げ箇所数4箇所なので、以下のようにL=116.6と求められます。

板金図面展開の実例

板金加工部品の図面展開・部品展開の例を、実際の製作例をもとに次に示します。

以下のサンプルは、ステンレス(SUS304-2B)板厚t2.0 による特殊な金具の例です。

【製作図面(ステンレス製特殊金具:SUS304-2B t2.0)】

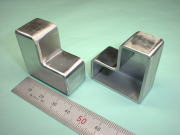

【板金加工後の実物写真 ステンレス SUS304-2B t2.0】(クリックで拡大)

この金具の場合、曲げ金型の制約(曲げ加工時の干渉など)などもあり、一枚の平板から曲げ加工だけで成形することは非常に難しい寸法及び形状になっています。

そのため、ここでは以下の図のような形状の三つのパーツに板を分割・展開し、それぞれの部品を組み合わせて溶接することにより成形しています。

展開の仕方は、上のような分割・展開の仕方以外にもいくつも考えられますが、分割したパーツの加工及び溶接のし易さや、製作数量、リピート製作があるかどうか、同時に製作する類似部品と併用できる分割パーツにできるかどうか、材料の歩留りの良し悪しなど、さまざまな条件を総合して最もよい分割・展開方法を考えることが大切です。

関連情報・参考ページ

- 精密板金・板金加工の主な工程

- 精密板金加工の主な工程・作業手順の概要説明。設計・図面展開、ブランク加工(NCTタレパン、レーザーカット、ワイヤーカット、フォトエッチング、シャーリング、金型プレス)、前段加工、曲げ加工(ベンディング)、溶接、仕上げ、表面処理、組み立て、検査・納品まで。